- Startseite

- Fähigkeiten

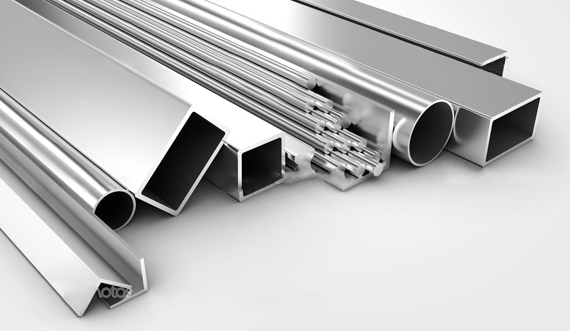

- Produktionslinie für Aluminiumprofile

Im Zentrum für die Herstellung von Gussformen nutzen wir fortschrittlichste Ausrüstung für das Design und Herstellung von Gussformen, darunter 15 Low-Speed CNC-Erodiermaschinen (CNC WEDM-LS), 18 High-Speed CNC-Erodiermaschinen (CNC WEDM-HS), 6 CNC-Drehmaschinen, 15 CNC-Maschinenzentren, 2 Vakuumöfen für Wärmebehandlungen und 37 CNC-Erodiermaschinen. Für den Zuschnitt nutzen wir unter anderem eine CNC WEDM-LS Maschine, die sich zum Schneiden von großen Aluprofilen für Industrieanwendungen und ähnliche Spezialprofile eignen. Dank unserer hervorragenden Ausrüstung können wir stets unsere Effizienz und Präzision bei der Herstellung unserer Gussformen steigern. Kreative Designideen und professionelle Weiterverarbeitung machen JMA-Produkte zu einer beliebten Wahl bei unseren Kund*innen.

JMA hat viele erfahrene Ingenieure speziell für Gussformdesign aus Japan und Taiwan eingeladen. Vom Design, über die Produktion bis hin zur Qualitätsprüfung arbeiten unsere Experten hart, um höchst präzise Gussformen zu garantieren, die den hohen Anforderungen an Aluprofile für Gebäude auf der ganzen Welt gerecht werden. Unsere Experten können mit Hilfe unserer fortschrittlichen Produktionslinien über 30,000 Paare Gussformen im Jahr herstellen.

Derzeit nutzen wir 16 Produktionslinien für Druckguss, um eine jährliche Mindestkapazität von über 300,000T Aluminiumstäben erreichen zu können. Verschiedene Aluminiumstäbe mit unterschiedlichen Durchmessern sind erhältlich, von φ90mm bis φ500mm. JMA hat als erstes Unternehmen die traditionellen Verbrennungsmethoden transformiert und ein System enwickelt, um die Verbrennungsenergie zu speichern und zurückzuführen. Dank geringem Energieverbrauch und kurzen Verbrennungszyklen, die Energievorschriften entsprechen, kann dieses neuartige System Herstellungskosten senken und Effizienz steigern. Stranggießmaschinen mit Homogenisierung sorgen für effiziente Ausscheidungskinetik und steigern die Qualität der Aluminiumstäbe, sodass auch höchst präzise und komplexe Aluprofile hergestellt werden können.

Wir nutzen 50 voll ausgestattete Produktionslinien, deren Extrusionsmaschinen zwischen 6000T und 9000T wiegen. Ausgerüstet mit Thermostat, Luftkühler, Maschinen zum Abschrecken und zur Oberflächenbehandlung können unsere Produktionslinien verschiedenste Aluprofile für Fensterrahmen, Türen, Vorhangfassaden und gelochte Aluprofile für Industrieanwendungen produzieren.

JMA nutzt eine massive 9000T Extrusionsmaschine, die Aluminiumrohre mit einem max. Durchmesser von bis zu 500mm, 700x50mm Vierkantrohre und viele andere Aluminiumprofile für Industrieanwendungen mit Duchmessern bis zu 720mm herstellen können. Diese Aluprofile werden für den Personenverkehr, in der Elektroindustrie und im Maschinenbau eingesetzt.Wir können pro Jahr bis zu 300,000T Aluminiumprofile für Alutüren, Vorhangfassaden und Strangpressprofile herstellen.

JMA hat 5 automatische horizontale und vertikale Produktionslinien zum Anodisieren. Im Jahr können diese Produktionslinien bis zu 90,000T produzieren. Drei Linien sind fortschrittliche Maschinen für vertikales Anodisieren und für Elektrophorese (designt und gebaut in Japan). Fortschrittliche Lackierung durch Elektrolyse und elektrophoretische Farbe von HONNYLITE ermöglichen diesen drei Maschinen Aluminiumprofile nach japanischem Qualitätsstandard JIS-8602 zu beschichten.

Mit Elektrophorese beschichtete Aluprofile sind besonders abgehärtet, abriebfest und selbst nach 10 Jahren Nutzung sind sie nach wie vor glatt und geschmeidig entlang bis zu 7.5m langer Profile. JMA haben elfenbeinfarbene und elektrophoretische Beschichtungen entwickelt, die Aluprofile besonders elegant aussehen lassen.

Vier komplette Produktionslinien für Beschichtung mit Polyvinylidenfluorid von Ransburg wurden aus Japan importiert. Eine davon arbeitet vertikal und die anderen drei horizontal. Über 30,000T Aluprofile können im Jahr beschichtet werden. Nach der PVDF-Beschichtung sind die farben der Aluprofile besonders leuchtend, geschmeidig, wetterfest, korrosionbeständig und es sammelt sich kein Schmutz auf ihnen. Außerdem sind die Aluprofile durch die PVDF-Beschichtung resistent gegen UA und UB UV-Strahlen. Derzeit sind unsere Aluprofile dank ihrer Beschichtung die besten auf dem Markt.

JMA nutzt neun Produktionslinien für Pulverbeschichtung, sodass wir im Jahr bis zu 10,000T Aluminium beschichten können. Sechs vertikale Produktionslinien sind von Trevisan aus Italien importiert und weitere drei horizontale Produktionslinien von Gema aus der Schweiz. Sowohl imitierte Holzmaserungen als auch Pulverbeschichtung und Fensterdichtungen können hergestellt werden. Bis zu 7.5m können am Stück pulverbeschichtet werden. Wir setzen AkzoNobel Pulver nach europäischem Standard ein. Mit dieser Beschichtung sind die Farben besonders strahlend und sauber, bester Halt ist garantiert und sie ist sogar gegen sauren Regen und Alkalien resistent.

Wir haben Drehmaschinen aus der Schweiz importiert und nutzen 8 Produktionslinien von Tyler Wind aus Deutschland, mit denen wir Profile mit thermischer Trennung produzieren können. Als innenliegendes Dämmmaterial nutzen wir hier 6.6 Nylon. Zwei weitere Produktionslinien können Aluprofile mit thermischer Trennung aus eingespritztem Klebstoff produzieren.

Mechanische Stabilität, gute Isolierung, Hitzebeständigkeit, Schalldämmung und Korrosionsbeständigkeit machen unsere Aluminiumprofile mit thermischer Trennung zur perfekten Lösung, um wärmeisolierte Fassaden zu bauen. Durch hohe Leistung, hohe Qualität und umweltfreundliche Eigenschaften eignen sich diese Aluprofile besonders für Türen, Fenster und Vorhangfassaden.

Die Produktionslinie für Weiterverarbeitung und Verfeinerung ist mit unterschiedlichen Maschinen ausgestattet, um Profile für Türen und Fenster weiter zu bearbeiten. Einige automatische CNC Maschinenzentren und CNC Maschinen helfen bei Bearbeitungsprozessen wie Sägen, Bohren und Stanzen, Fräsen und Montieren. Je nach Kundenanforderungen kann JMA die Profile für Fenster und Türen auch auf Maß und ganz individuell bearbeiten.

Unser intelligentes und vollautomatisiertes 3D Warenlager erstreckt sich über 10,720 m2, ist mit 9,979 Regalen und 18 Sets 8m hoher Stapler ausgestattet – die längsten Chinas. Hier können wir bis zu 11,974T Waren lagern – 3mal mehr als in herkömmlichen Warenlagern. Das 3D Warenlager nutzt ein intelligentes Managementsystem, sodass der Warentransfer sicher und schnell durchgeführt werden kann. In diesem Warenlager können wir eine bis zu 5mal höhere Arbetiseffizienz erreichen und erhalten 100% genaue Daten. Im Vergleich zu traditionellen Warenlagern werden in diesem nur 50% der Arbeitskraft benötigt und täglich bis zu 1,750T Waren gehändelt.

- Designteam

- Produktionsprozess

- Produktionslinie für Aluminiumprofile

- Produtkionsausrüstung

- Qualitätsprüfung

- Kontakt

- Nanhai Nonferrous Metals Industrial Park, Xiao Tang Town, Nanhai District, Foshan City, Guangdong Province

- +86-757-85578551 +86-757-85558828